PSライニング工法

PSライニング工法は、日本下水道事業団との共同研究「下水道施設コンクリート構造物を対象とした新設時および 補修時の防食被覆工法に関する技術開発」(平成5~8年)の成果のひとつとして生まれた新しい防食被覆工法です。

PDFダウンロードはこちらから

PSライニング工法は、一部原料の入手ができない状況となり中止しています。

背景

下水道施設内で発生した硫化水素がバクテリアの作用で硫酸に変化して、コンクリートを激しく溶解劣化させています。

このような厳しい腐食環境や施工環境に対応できる優れた防食工法が求められています。PSライニング工法はこのような背景から生まれました。

特長

- 「下水道コンクリート構造物の腐食抑制技術及び防食技術マニュアル」で定められたC種、D種の品質規格に適合します。卓越した耐酸性を有しています。

- 持殊吹付けシステムを採用し、短時間施工と省力化が可能です。

- 防食性能の発現が早く、施設を短時間で供用できます。

- 湿潤状態のコンクリートとの接着性に優れており、かつ、高湿度の環境でも硬化物性能が変化しません。

- 低臭化を図られており、密閉空間でも安全に施工ができます。

PSライニング工法の基本仕様

| 工程 | 用途 | 材料名 | 製品名 | 目標膜圧 | 標準使用量 (kg/m2) | 塗装方法 | 塗装間隔(20℃) | |

|---|---|---|---|---|---|---|---|---|

| 下地処理工※ | 大断面 | 断面修復 | 繊維入り耐酸性 特殊セメントモルタル |

- | - | 下地による | 機械吹付・コテ | 1~7日 |

| 表面処理材 | NS-01 | - | 0.1 | 機械噴霧 | 1~3日 | |||

| 小断面 | 素地調整 | エポキシ樹脂系 ポリマーセメントモルタル |

NSモルタル | - | 下地による | 機械吹付・コテ | 1~7日 | |

| プライマー工 | プライマー | 1液型ポリウレタン樹脂 | NSUプライマー | - | 0.15 | ハケ・ ローラー | 1~24時間 | |

| 防食被覆工 | C種 | アクリロイル変性 アクリル樹脂 |

NS-400 | 1.0mm | 1.7 | 機械吹付・コテ | - | |

| D1種 | 1.5mm | 2.5 | ||||||

- 劣化断面の厚みによって、断面修復と素地調整を使い分けます。素地調整は、新設時または劣化断面の小さい場合のみ施工し、断面修復施工時には行いません。

急速施工にも対応可能

PSライニング工法(所要日数3日間)

| 1日目 | 2日目 | 3日目 | 4日目 | 5日目 | 6日目 | 7日目 |

|---|---|---|---|---|---|---|

| 下地調整 | プライマー | 防食塗装 養生数時間 |

- | - | - | - |

エポキシ樹脂D1種工法(所要日数7日間)

| 1日目 | 2日目 | 3日目 | 4日目 | 5日目 | 6日目 | 7日目 |

|---|---|---|---|---|---|---|

| 下地調整 | プライマー | エポキシ樹脂 ガラスクロス |

エポキシ樹脂 ガラスクロス エポキシ樹脂 |

養生1日 | 養生2日 | 養生3日 |

PSライニング工法は1回の吹付け塗装で所定の防食塗膜を形成することができ、施工後数時間で施設を供用できます。

短時間解放

PSライニング工法は、施工後数時間で、施設を供用できます。図は、養生時間の異なる塗膜を(4時間~7日間)、20℃、 10%硫酸に15日間浸漬した時の重量の変化を示したものです。この結果では、7時間の養生で、 十分に養生したものと変わらない耐酸性が発揮されています。

優れた湿潤面接着性

PSライニング工法は、優れた湿潤面接着性と接着安定性を有しています。

| 接着強さ N/mm2(kgf/cm2) | 接着強さ N/mm2(kgf/cm2) ※6 | ||

|---|---|---|---|

| 標準接着性 ※1 | 標準 | 2.51(25.6) | 1.47(15) |

| 吸水 | 2.46(25.1) | 1.18(12) | |

| 湿潤面接着性 | 湿潤条件1 ※2 | 2.48(25.3) | - |

| 湿潤条件2 ※3 | 2.52(25.7) | - | |

| 接着耐久性 | 湿潤条件3 ※4 | 2.36(24.1) | - |

| 湿潤条件4 ※5 | 2.37(24.2) | - | |

- 1.日本下水道事業団「下水道コンクリート構造物の腐食抑制技術及び防食技術マニュアル」の防食被覆層の品質試験方法による。

- 2.母材モルタルを予め3日間水中浸漬して取り出し、表面水を拭った程度の湿潤状態でプライマーを塗布し、その後の試験体作製および養生を100%R.H.で行った。

- 3.母材モルタルを予め3日間水中浸漬して取り出し、表面水を拭った程度の湿潤状態でプライマーを塗布し、その後の試験体作製および養生を水中半浸漬かつ100%R.H.で行った。

- 4.(※2.)で作製・養生した試験体を40℃、30日間水中浸潰した。

- 5.(※3.)で作製・養生した試験体を40℃、90日間水中浸潰した。

- 6.日本下水道事業団「下水道コンクリート構造物の腐食抑制技術及び防食技術指針・同マニュアル」に定められた品質規格。

優れた湿潤面接着性

EPMA試験

NS-400の耐酸性能をEPMA(電子線マイクロアナライザー)で調べた結果を示します(20℃で14日間養生した塗膜を、 40℃、10%硫酸に6ケ月間浸漬)。下左の図で緑から青、下右の図で白く表示されている部分が硫酸が侵入した領域です。 NS-400の侵入探さは、汎用耐酸エポキシ樹脂※1の約660μmに対して30μmと極めて耐酸性が高いことが分かります。 また、これらの試験を通じてEPMA分析が材料の持つ耐酸性能を正しく評価できる方法として有効であることもわかりました。

※1.ショーボンドマテリアル(株)製 D種相当

卓越した耐酸性能[2]

重量変化測定

NS-400の耐酸性能を重量変化によって検証した結果を示します。この図からエポキシ樹脂※1の重量増加は止まることがなく、 今後も漸増する傾向を示しているのに対して、NS-400の重量増加が著しく緩慢で、長期の耐酸性が優れていることがわかります。

- 1.ショーボンドマテリアル(株)製 D種相当

- 2.ショーボンドマテリアル(株)製 A種相当

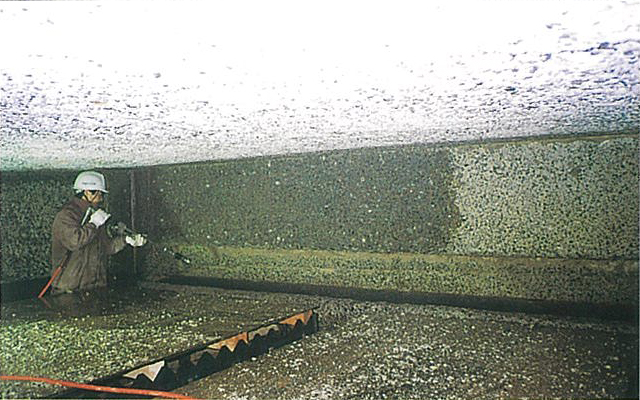

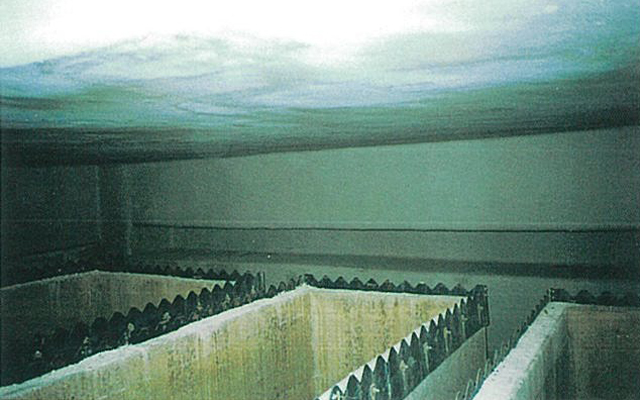

補修時のPSライニング工法施工手順 ⟨処理施設の改修⟩

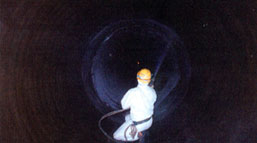

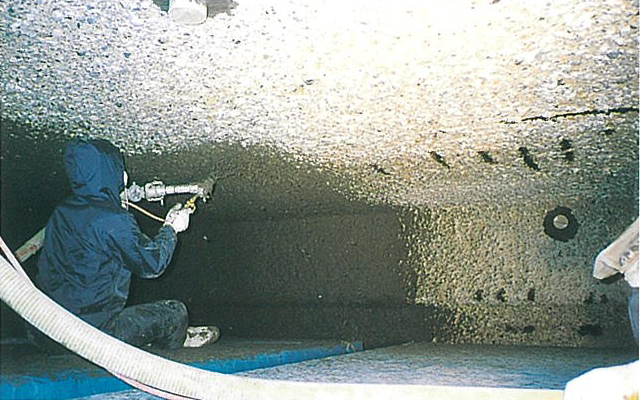

新設時のPSライニング工法施工手順 ⟨大口径管路の防食⟩